Автомобильная промышленность продвигает электрификацию транспортных средств для решения проблемы изменения климата и достижения нулевых выбросов углерода. В большинстве двигателей электромобилей используются неодимовые магниты, которые содержат редкоземельные металлы, такие как неодим и диспрозий. Сокращение использования дефицитных редкоземельных элементов важно не только для снижения воздействия на окружающую среду процесса их добычи и переработки, но и ради стабилизации баланса спроса и предложения, нарушения которого приводят к ценовым колебаниям как для производителей, так и для потребителей.

Чтобы использовать ограниченные и ценные ресурсы более эффективно, с 2010 года Nissan еще на стадии проектирования стремится уменьшить количество1 тяжелых редкоземельных элементов (РЗЭ) в магнитах двигателя. Кроме того, компания Nissan перерабатывает РЗЭ, извлекая из двигателей и возвращая поставщикам магниты, которые не соответствуют производственным стандартам. В настоящее время для этого требуется несколько этапов, включая ручную разборку и извлечение деталей. Поэтому для увеличения объемов переработки в будущем важна разработка более простого и экономичного процесса.

С 2017 года компания Nissan сотрудничает с Университетом Васэда, который имеет большой опыт исследований в области переработки и плавки цветных металлов. В марте 2020 года в рамках этого сотрудничества был успешно разработан пирометаллургический процесс, не требующий разборки двигателя.

Обзор процесса:

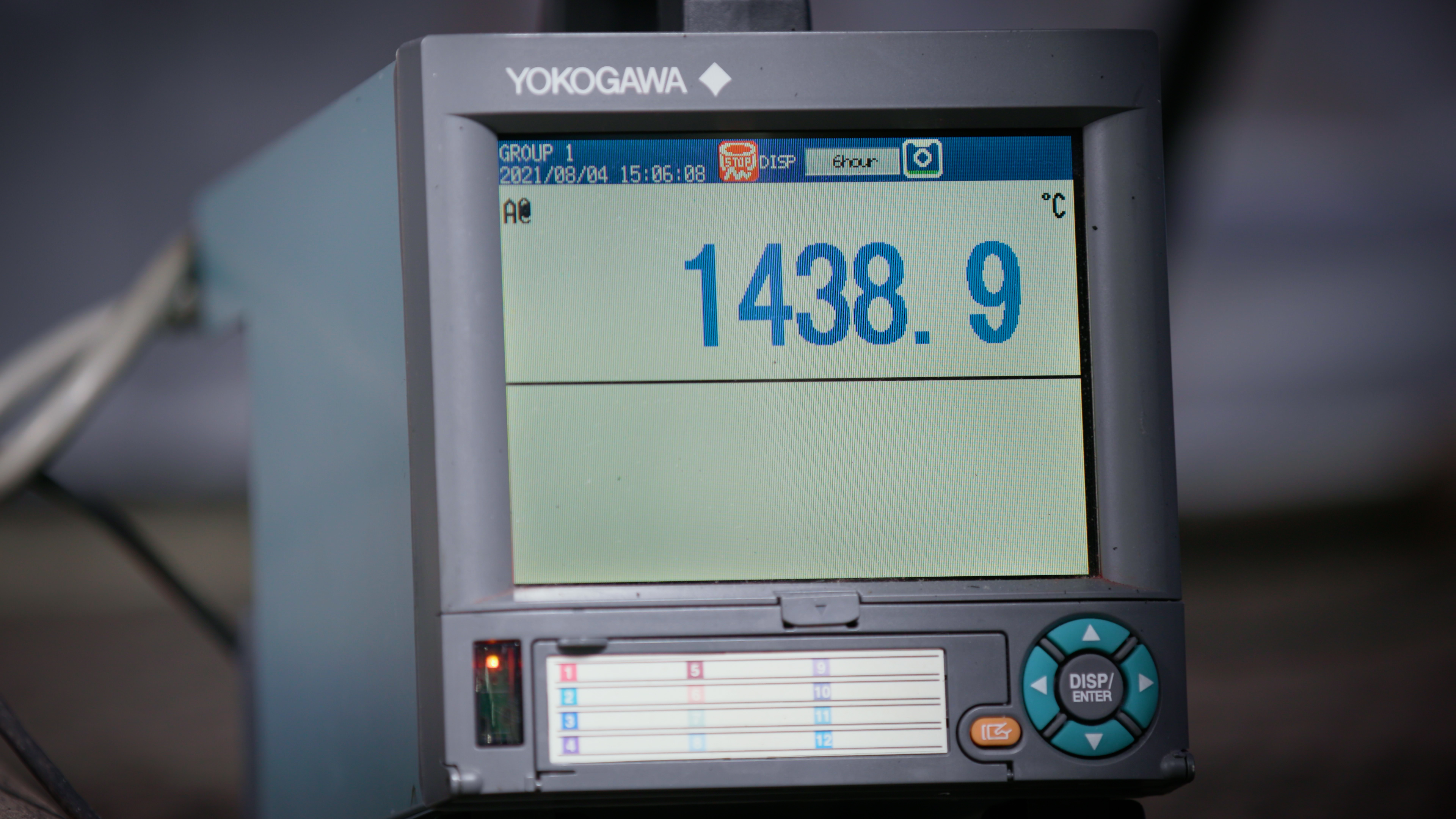

В двигатель добавляют науглероживающий материал и чугун, затем двигатель нагревают как минимум до 1400°C, и он начинает плавиться.

Для окисления РЗЭ в расплавленной смеси добавляется оксид железа.

В расплавленную смесь добавляют небольшое количество флюса на основе боратов, способного растворять оксиды редкоземельных элементов даже при низких температурах и позволяющего с высокой эффективностью извлекать РЗЭ.

Расплавленная смесь разделяется на два жидких слоя: слой расплавленного оксида (шлак), содержащий РЗЭ и всплывающий вверх, и слой сплава железа с углеродом (Fe-C) с более высокой плотностью, опускающийся на дно.

Затем РЗЭ извлекаются из шлака.

Испытания показали, что с помощью этого процесса из двигателей можно извлечь 98% РЗЭ. Данный метод также примерно на 50% сокращает процесс извлечения и время работы по сравнению с существующим методом, поскольку нет необходимости ни размагничивать магниты, ни снимать и разбирать их.

В будущем Унивеситет Васэда и компания Nissan продолжат масштабные испытания на своих объектах с целью разработки методов практического применения процесса, а Nissan будет производить сбор двигателей утилизируемых электрифицированных автомобилей и продолжит разработку своей системы утилизации.

Компания Nissan продолжит вносить свой вклад в построение более чистого и безопасного общества, открытого для всех, в рамках усилий по развитию устойчивого общества. С помощью своей программы «Nissan Green 2022» компания участвует в решении четырех приоритетных проблем: глобального потепления, зависимости от ресурсов, качества воздуха и нехватки воды. Nissan продолжит стремиться к углеродной нейтральности и нулевому использованию новых материальных ресурсов, одновременно продвигая использование электрифицированных транспортных средств, а также переработку и сокращение использования РЗЭ.

В автомобиле Nissan Note e-POWER, произведенном в 2020 финансовом году, используются магниты, в которых на 85% меньше тяжелых РЗЭ, чем в Nissan LEAF, произведенном в 2010 финансовом году.